「迅速液管理」とは

腐敗・劣化した水溶性切削油剤を使用し続けると加工品質が悪化するだけでなく、機械の腐食、工具寿命の低下、さらに働く方の健康にも悪影響があります。

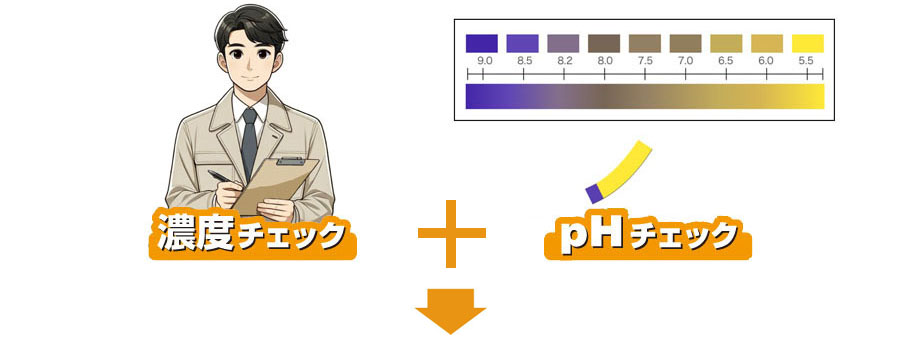

弊社は、この問題を解決するため「迅速液管理」サービスをご提供しております。本サービスは、加工現場での異常の発見と、迅速な分析・対処方法のご提案からなります。日常的には週に1回程度、濃度測定とpH試験紙等によるpH測定で液管理を行っていただきます。pHが管理基準を下回るなど異常時にご使用液を弊社にお送りください。最短でご使用液が届いた翌日には分析結果と対処方法をお知らせします。ご使用中の油剤に問題がある場合には、御社の条件に適した製品をご紹介いたします。

弊社独自のサービス「迅速液管理」により、トラブルの早期発見と損失の少ない対処が可能です。1度お試しください。

迅速液管理により、ご使用液の状態を判断できる唯一の液管理方法です。

※50ml程度、液漏れのないよう梱包してお送りください

「迅速液管理」実施によるメリット

大幅な更液期間の延長をサポートします

水溶性切削油剤は半年から1年で廃棄されることが多いですが、腐敗や劣化しているものをそのまま使用しているケースも見られます。省資源やコスト削減の効果はありますが、加工物の品質や働く方の健康には良くありません。 良好な状態で更液期間を延ばすことが、関西化研の管理技術で実現できます。

| 入替え時期 | 2020年1月 |

|---|---|

| 撮影時期 | 2024年2月 |

| 濃度チェック | 週1回程度 |

| 浮上油回収装置 | なし |

| その他液処理 | カケンライフIIによるスラッジの濾過を実施 |

| 使用油剤 | アクワオイルME-10X |

| 機械 | マシニングセンタ |

| 加工ワーク | ステンレス、アルミ、炭素鋼、他 |

| コメント | 忙しく加工に使用されており、劣化しやすい環境で製品の耐久性能が発揮されています。使用液分析の結果、いまだ良好な状態を維持しています。4年間廃液が出ていないことで切削油剤関連のコストダウンを実感されています。 |

【4年間使用液の外観(pH 8.8)】

バクテリアやカビによる健康障害

労働安全衛生法には病原体による健康障害を防止するため、必要な措置を講じなければならないとの記述があります。

複数の研究によると切削油剤からは人体に有害なものを含む数多くのバクテリアやカビが検出されております。 そのような有害な微生物が存在しないことを確かめるために、一台ずつ定期的に専門機関で分析するのは現実的ではありません。

迅速液管理により、腐敗させないことで健康リスクを避けましょう。

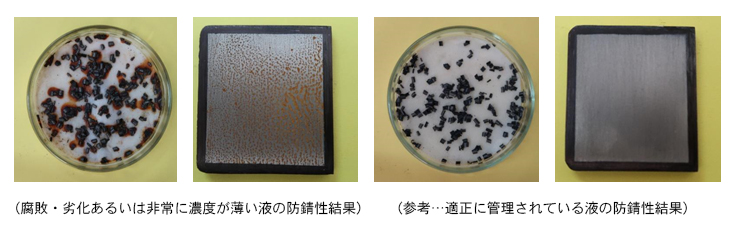

【防腐剤試験結果】

左:防腐性が良い液 バクテリア1000個/mL 以下

右:腐敗した液 バクテリア100万個/mL 以上

ユーザーにおける「迅速液管理」方法

初回の液分析で問題があった場合の対処方法

初回の液分析で問題が見つかった場合、「診断報告書」で対処方法をお知らせします。例えば、鋳鉄切粉法及び鋳鉄板暴露法による防錆性試験で下の写真のような錆が生じた場合には、「迅速液管理」を実施していただくようお伝えします。pH値が管理基準を外れていたり、腐敗や劣化していた場合は、添加剤の添加あるいは最適な油剤への入れ替えをお勧めします。

使用液の送付方法

30ml程度のご使用液を容器に入れ、蓋とテープで密閉し、ビニール袋などでさらに密閉してご送付ください。

費用

弊社製品をご購入以外の方も3点まで無料でお試しいただけます。ご使用液送付の際は先にご連絡をお願いいたします。

油剤カルテフォームに必要事項をご記入いただき、ご依頼ください。